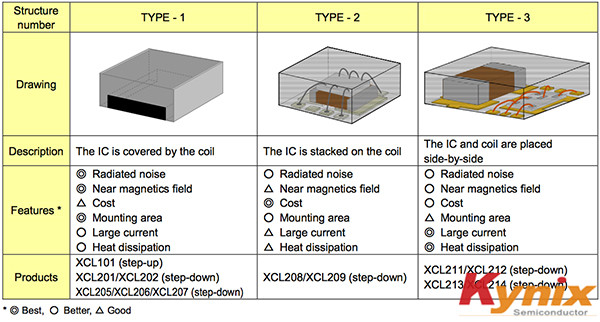

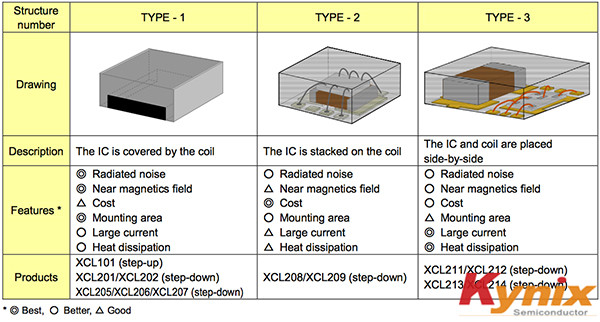

对于可穿戴设备,小尺寸是元件选择的重要因素,包括用于功率的那些。DC/DC变换器的出现,既提供了高转换效率,又通过将转换控制器和关键无源器件集成到系统内封装模块中,从而最小化了电路板空间,有助于减小尺寸和简化布局。本文着眼于包装集成的方式有助于减少可转换的转换器的尺寸和处理这些设备时所涉及的设计考虑。 可穿戴设备设计提出了许多挑战,但其中一个关键因素是功率效率,不仅仅是在能量方面,而是在尺寸方面。这些设备磨损很长一段时间,所以它们需要良好的电池自主性。他们接近皮肤也需要高效率的转换器,这是可以通过开关电源,而不是传统的低压差调节器,在过去的紧凑性的青睐。然而,开关模式设计更为复杂。 虽然CMOS集成已经允许包括片上功率晶体管的有源元件的缩小,但是传统的DC /DC转换器设计假定使用外部无源元件。这些单独的设备可能不消耗大量的体积,但当组合使用以支持转换器的操作时,与主SOC相比需要显著的电路板空间。 更大的便携式设计已经能够容忍电力电路所需的电路板空间。然而,可穿戴材料由于其较小的尺寸和对尽可能多的电池体积的需求,使得充电之间的最大时间在空间上对系统中的其他部件施加了很强的压力。 除了提供高转换效率之外,用于可穿戴设备的DC / DC转换器还必须最小化板空间,或者通过使用更少的设备或将更多的设备封装到更小的空间中。较小的尺寸对板布局具有敲击效应,因为尺寸限制使得更难以移动组件以最小化噪声和寄生,并隔离系统的其他敏感部分。因此,需要低噪声分量和拓扑结构,以确保来自高效率开关转换技术的干扰不会影响设计的其他部分。 诸如电容器和电感器等无源材料的加工进展使得减小整体尺寸成为可能。为了最大限度地节省整体体积的效益,Murata、德克萨斯仪器和TROX等制造商已经转向系统级封装(SIP)技术,以进一步减少电路板空间。该解决方案集成了控制IC和电感,以及电容器在某些情况下。 SIP技术允许组件集成到IC兼容的封装中。非常短的互连和封装内的精细间距再分布层的使用不仅降低电感和电容,而且允许每个器件所使用的连接焊盘比PCB上的连接垫小得多。 虽然SIP技术使功率转换器占用的空间最小化,但仍有设计选择,因为单个SIP拓扑不能满足所有可能的设计要求。一个关键的问题在于在封装内放置电感器,这就是为什么TROX已经开发了三种形式的SIP用于其XCL族的微型转换器。每个微转换器包括具有单个输出的开关调节器并且集成了控制IC和电感器。封装结构是通过考虑产品规格、IC、电感、热行为等特性来确定的。在布局方面有三种主要的选择。一种是用感应器覆盖控制IC。这是最好的辐射噪声和磁场排放方面,但往往会增加成本。包装的堆叠性质也减少了电路板空间。 在感应器顶部堆叠控制IC降低了成本,因为用于连接在升高的IC上的焊盘的引线键合技术对于堆叠拓扑是高度成本有效的。当控制IC被电感器覆盖时,不能使用相同的接合技术。然而,这种形式增加了靠近PCB的磁场强度,因此不能用于对这一点敏感的设计。与反向配置相比,辐射噪声也稍高一些。此外,热行为恶化,因为没有办法将热垫连接到控制IC的底部,以允许热量通过PCB去除。热也倾向于在堆叠组件之间流动。 并列放置IC和电感器增加了所需的电路板面积,尽管SIP键合垫的空间效率的提高意味着与无源器件排列在底层PCB上的实现相比,该空间显著减小。该布置允许最大的散热,相对低的成本和辐射噪声和磁场兼容性,虽然在底部具有控制IC的堆叠配置的噪声性能保持较好。 微转换器与离散实现相比,在噪声方面可以表现得更好,因为它们具有更短的互连。他们现成的设计也减少了PCB设计者需要做出的布局决策的数量,有助于加快项目的进度。主要考虑的是放置和布线的地面和电源连接,以尽量减少寄生效应。 用于微转换器的TROX SIP配置选择的图像

图1:微转换器的SIP配置选择。 该XCL201,202, 205, 206产品是同步降压DC/DC转换器与集成电感器符合电感器上的格式。整个SIP,包括电感器,占用2.5毫米×2毫米的板空间。为了将组合线圈和DC / DC转换器的高度限制为1毫米,使用了一种具有0.4毫米高度的新型超扁平封装,用于DC / DC转换器IC。类似的XCL208和209使用更简单的封装结构,将电感置于DC / DC下方以降低生产成本。XCL208和209还提供了设置输出电压的能力,但是XCL201和202对大多数负载曲线提供了百分之三的更高功率效率。为了减少铁芯转换器封装的尺寸,需要外部两个电容器。 托雷克斯热比较图像

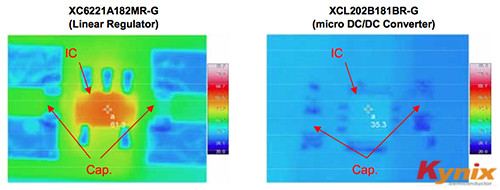

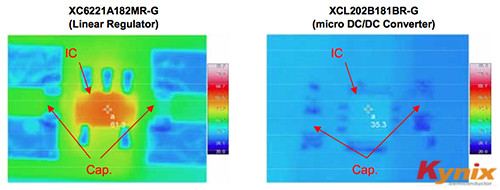

图2:传统线性转换器与SIP微转换器的热比较。 与Torex一样,村田在其LXDC系列中开发了一系列DC / DC微转换器,提供了内部或外部电容器的选择。为了减小芯SIP的尺寸,LXDC2HL需要两个外部电容器,但是封装本身测量2.5毫米×2毫米,使用封装本身中的嵌入铁氧体衬底来形成电感器元件。控制器IC和电感器之间的连接的长度接近于零,进一步帮助减少噪声排放。铁氧体多层基板技术是将多达五十层的不同铁氧体材料压在一起以在器件的衬底内产生三维电路的过程。 降压转换器装置设计用于2.3伏至5.5伏电源,如锂离子电池。2UR和3EP系列集成了铁氧体基板上的输入和输出电容器,略微增加了封装的尺寸,但是当集成在PCB上时提供更大的空间节省。3EP具有更大的整体封装尺寸为3.5×3.2毫米,但提供更高的效率-高达90%的百分之二,以及更高的最大负载为1 A与600毫安的2UR。虽然2UR封装包括电容器,但仅在PCB面积方面比2HL稍大,在2.5毫米×2.3毫米。村田微转换器采用开放式框架结构,以帮助热性能。 来自德克萨斯仪器的TPS82440将可穿戴的降压转换器封装成SIP测量2.9毫米×2.3毫米,其中包括必要的无源元件,其排列在开放框架封装的顶表面上。步进微转换器提供了在高负载下从脉宽调制(PWM)模式切换到节能脉冲(PFM)模式的能力。TPS81740采用了一种新的控制方案,以减少静态电流仅为360纳特。在脉冲宽度调制模式下支持输出电流高达200毫安时,当负载降至10μA以下时,器件切换为低功耗脉冲模式。 TPS82440中的DCS控制机制将滞后和电压模式控制相结合。控制器建立在一个感应输出电压的交流回路周围。比较器使用该电压设定开关频率,该开关频率对于稳态运行条件是恒定的,并对动态负载变化提供即时响应。为了实现精确的直流负载调节,使用电压反馈回路。如果负载电流减小,则转换器进入节电模式以提高效率,开关频率与负载电流几乎线性地变化。在脉冲模式下,该器件产生一个单一的开关脉冲以增加电感电流并对输出电容进行充电,接着是一个休眠周期,其中大部分内部电路被关断以切断电流消耗。在此期间,负载电流由输出电容器支持。 德克萨斯仪器TPS827 40框图

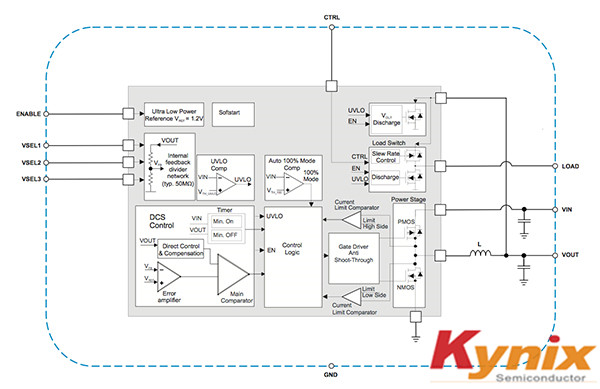

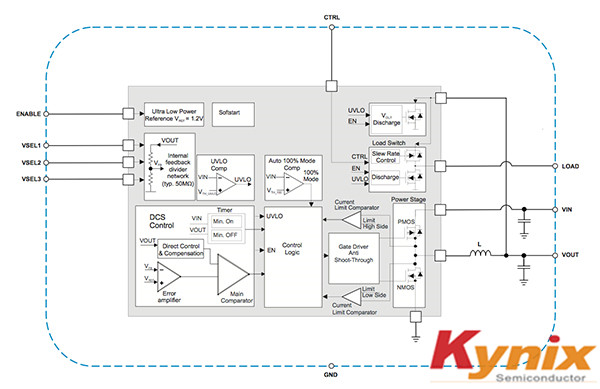

图3:TI TPS82440的方框图。 通过利用SIP技术的进步以及控制算法,制造商正在帮助使新一代的穿戴提供更长的自主性,通过允许更多的空间为重要电池,以及通过更好的整体效率。

图1:微转换器的SIP配置选择。 该XCL201,202, 205, 206产品是同步降压DC/DC转换器与集成电感器符合电感器上的格式。整个SIP,包括电感器,占用2.5毫米×2毫米的板空间。为了将组合线圈和DC / DC转换器的高度限制为1毫米,使用了一种具有0.4毫米高度的新型超扁平封装,用于DC / DC转换器IC。类似的XCL208和209使用更简单的封装结构,将电感置于DC / DC下方以降低生产成本。XCL208和209还提供了设置输出电压的能力,但是XCL201和202对大多数负载曲线提供了百分之三的更高功率效率。为了减少铁芯转换器封装的尺寸,需要外部两个电容器。 托雷克斯热比较图像

图2:传统线性转换器与SIP微转换器的热比较。 与Torex一样,村田在其LXDC系列中开发了一系列DC / DC微转换器,提供了内部或外部电容器的选择。为了减小芯SIP的尺寸,LXDC2HL需要两个外部电容器,但是封装本身测量2.5毫米×2毫米,使用封装本身中的嵌入铁氧体衬底来形成电感器元件。控制器IC和电感器之间的连接的长度接近于零,进一步帮助减少噪声排放。铁氧体多层基板技术是将多达五十层的不同铁氧体材料压在一起以在器件的衬底内产生三维电路的过程。 降压转换器装置设计用于2.3伏至5.5伏电源,如锂离子电池。2UR和3EP系列集成了铁氧体基板上的输入和输出电容器,略微增加了封装的尺寸,但是当集成在PCB上时提供更大的空间节省。3EP具有更大的整体封装尺寸为3.5×3.2毫米,但提供更高的效率-高达90%的百分之二,以及更高的最大负载为1 A与600毫安的2UR。虽然2UR封装包括电容器,但仅在PCB面积方面比2HL稍大,在2.5毫米×2.3毫米。村田微转换器采用开放式框架结构,以帮助热性能。 来自德克萨斯仪器的TPS82440将可穿戴的降压转换器封装成SIP测量2.9毫米×2.3毫米,其中包括必要的无源元件,其排列在开放框架封装的顶表面上。步进微转换器提供了在高负载下从脉宽调制(PWM)模式切换到节能脉冲(PFM)模式的能力。TPS81740采用了一种新的控制方案,以减少静态电流仅为360纳特。在脉冲宽度调制模式下支持输出电流高达200毫安时,当负载降至10μA以下时,器件切换为低功耗脉冲模式。 TPS82440中的DCS控制机制将滞后和电压模式控制相结合。控制器建立在一个感应输出电压的交流回路周围。比较器使用该电压设定开关频率,该开关频率对于稳态运行条件是恒定的,并对动态负载变化提供即时响应。为了实现精确的直流负载调节,使用电压反馈回路。如果负载电流减小,则转换器进入节电模式以提高效率,开关频率与负载电流几乎线性地变化。在脉冲模式下,该器件产生一个单一的开关脉冲以增加电感电流并对输出电容进行充电,接着是一个休眠周期,其中大部分内部电路被关断以切断电流消耗。在此期间,负载电流由输出电容器支持。 德克萨斯仪器TPS827 40框图

图3:TI TPS82440的方框图。 通过利用SIP技术的进步以及控制算法,制造商正在帮助使新一代的穿戴提供更长的自主性,通过允许更多的空间为重要电池,以及通过更好的整体效率。