一、PCB设计中焊盘的形状和尺寸设计标准

▪ 应调用PCB标准封装库。

▪ 所有焊盘单边最小不小于0.25mm,整个焊盘直径最大不大于元件孔径的3倍。

▪ 应尽量保证两个焊盘边缘的间距大于0.4mm。

在布线较密的情况下,推荐采用椭圆形与长圆形连接盘。单面板焊盘的直径或最小宽度为1.6mm;双面板的弱电线路焊盘只需孔直径加0.5mm即可,焊盘过大容易引起无必要的连焊。

▪ 孔径超过1.2mm或焊盘直径超过3.0mm的焊盘应设计为菱形或梅花形焊盘

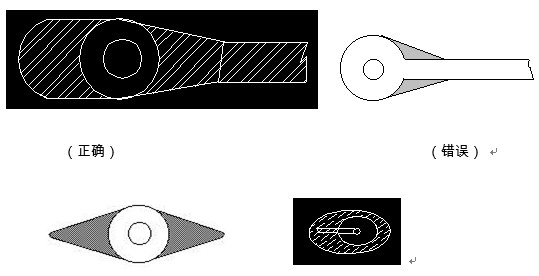

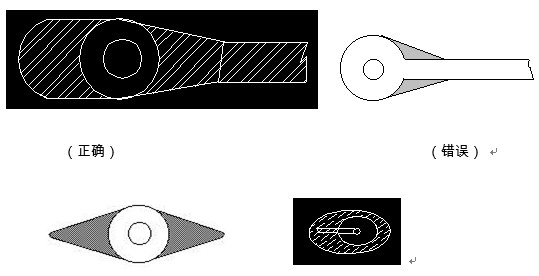

▪ 对于插件式的元器件,为避免焊接时出现铜箔断现象,且单面的连接盘应用铜箔完全包覆;而双面板最小要求应补泪滴;如图:

▪ 所有机插零件需沿弯脚方向设计为滴水焊盘,保证弯脚处焊点饱满。

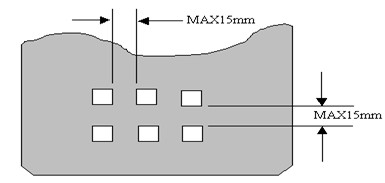

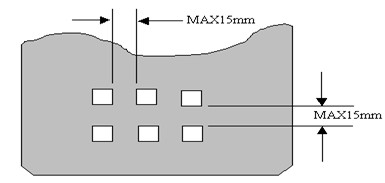

▪ 大面积铜皮上的焊盘应采用菊花状焊盘,不至虚焊。如果PCB上有大面积地线和电源线区(面积超过500平方毫米),应局部开窗口或设计为网格的填充(FILL)。如图:

▪ 所有机插零件需沿弯脚方向设计为滴水焊盘,保证弯脚处焊点饱满。

▪ 大面积铜皮上的焊盘应采用菊花状焊盘,不至虚焊。如果PCB上有大面积地线和电源线区(面积超过500平方毫米),应局部开窗口或设计为网格的填充(FILL)。如图:

二、PCB制造工艺对焊盘的要求

▪ 贴片元器件两端没连接插装元器件的应加测试点,测试点直径等于或大于1.8mm,以便于在线测试仪测试。

▪ 脚间距密集的IC脚焊盘如果没有连接到手插件焊盘时需要加测试焊盘,如为贴片IC时,测试点不能置如贴片IC丝印内。测试点直径等于或大于1.8mm,以便于在线测试仪测试。

▪ 焊盘间距小于0.4mm的,须铺白油以减少过波峰时连焊。

▪ 贴片元件的两端及末端应设计有引锡,引锡的宽度推荐采用0.5mm的导线,长度一般取2、3mm为宜。

▪ 单面板若有手焊元件,要开走锡槽,方向与过锡方向相反,宽度视孔的大小为0.3MM到1.0MM;(孔径的50-70%)如下图:

二、PCB制造工艺对焊盘的要求

▪ 贴片元器件两端没连接插装元器件的应加测试点,测试点直径等于或大于1.8mm,以便于在线测试仪测试。

▪ 脚间距密集的IC脚焊盘如果没有连接到手插件焊盘时需要加测试焊盘,如为贴片IC时,测试点不能置如贴片IC丝印内。测试点直径等于或大于1.8mm,以便于在线测试仪测试。

▪ 焊盘间距小于0.4mm的,须铺白油以减少过波峰时连焊。

▪ 贴片元件的两端及末端应设计有引锡,引锡的宽度推荐采用0.5mm的导线,长度一般取2、3mm为宜。

▪ 单面板若有手焊元件,要开走锡槽,方向与过锡方向相反,宽度视孔的大小为0.3MM到1.0MM;(孔径的50-70%)如下图:

▪ 导电橡胶按键的间距与尺寸大小应与实际的导电橡胶按键的尺寸相符,与此相接的PCB板应设计成为金手指,并规定相应的镀金厚度。

▪ 焊盘大小尺寸与间距要与贴片元件尺寸相同(1:1)。

▪ 对于在同一直线上焊盘(焊盘个数大于4)间的距离小于0.4mm的焊点,在加白油的基础上,元件长边与波峰方向尽量平行的,则在末尾那个焊盘处增加一个空焊盘或将末尾那个焊盘加大,以便吃下拖尾焊锡减少连焊。

▪ 导电橡胶按键的间距与尺寸大小应与实际的导电橡胶按键的尺寸相符,与此相接的PCB板应设计成为金手指,并规定相应的镀金厚度。

▪ 焊盘大小尺寸与间距要与贴片元件尺寸相同(1:1)。

▪ 对于在同一直线上焊盘(焊盘个数大于4)间的距离小于0.4mm的焊点,在加白油的基础上,元件长边与波峰方向尽量平行的,则在末尾那个焊盘处增加一个空焊盘或将末尾那个焊盘加大,以便吃下拖尾焊锡减少连焊。

▪ 所有机插零件需沿弯脚方向设计为滴水焊盘,保证弯脚处焊点饱满。

▪ 大面积铜皮上的焊盘应采用菊花状焊盘,不至虚焊。如果PCB上有大面积地线和电源线区(面积超过500平方毫米),应局部开窗口或设计为网格的填充(FILL)。如图:

▪ 所有机插零件需沿弯脚方向设计为滴水焊盘,保证弯脚处焊点饱满。

▪ 大面积铜皮上的焊盘应采用菊花状焊盘,不至虚焊。如果PCB上有大面积地线和电源线区(面积超过500平方毫米),应局部开窗口或设计为网格的填充(FILL)。如图:

二、PCB制造工艺对焊盘的要求

▪ 贴片元器件两端没连接插装元器件的应加测试点,测试点直径等于或大于1.8mm,以便于在线测试仪测试。

▪ 脚间距密集的IC脚焊盘如果没有连接到手插件焊盘时需要加测试焊盘,如为贴片IC时,测试点不能置如贴片IC丝印内。测试点直径等于或大于1.8mm,以便于在线测试仪测试。

▪ 焊盘间距小于0.4mm的,须铺白油以减少过波峰时连焊。

▪ 贴片元件的两端及末端应设计有引锡,引锡的宽度推荐采用0.5mm的导线,长度一般取2、3mm为宜。

▪ 单面板若有手焊元件,要开走锡槽,方向与过锡方向相反,宽度视孔的大小为0.3MM到1.0MM;(孔径的50-70%)如下图:

二、PCB制造工艺对焊盘的要求

▪ 贴片元器件两端没连接插装元器件的应加测试点,测试点直径等于或大于1.8mm,以便于在线测试仪测试。

▪ 脚间距密集的IC脚焊盘如果没有连接到手插件焊盘时需要加测试焊盘,如为贴片IC时,测试点不能置如贴片IC丝印内。测试点直径等于或大于1.8mm,以便于在线测试仪测试。

▪ 焊盘间距小于0.4mm的,须铺白油以减少过波峰时连焊。

▪ 贴片元件的两端及末端应设计有引锡,引锡的宽度推荐采用0.5mm的导线,长度一般取2、3mm为宜。

▪ 单面板若有手焊元件,要开走锡槽,方向与过锡方向相反,宽度视孔的大小为0.3MM到1.0MM;(孔径的50-70%)如下图:

▪ 导电橡胶按键的间距与尺寸大小应与实际的导电橡胶按键的尺寸相符,与此相接的PCB板应设计成为金手指,并规定相应的镀金厚度。

▪ 焊盘大小尺寸与间距要与贴片元件尺寸相同(1:1)。

▪ 对于在同一直线上焊盘(焊盘个数大于4)间的距离小于0.4mm的焊点,在加白油的基础上,元件长边与波峰方向尽量平行的,则在末尾那个焊盘处增加一个空焊盘或将末尾那个焊盘加大,以便吃下拖尾焊锡减少连焊。

▪ 导电橡胶按键的间距与尺寸大小应与实际的导电橡胶按键的尺寸相符,与此相接的PCB板应设计成为金手指,并规定相应的镀金厚度。

▪ 焊盘大小尺寸与间距要与贴片元件尺寸相同(1:1)。

▪ 对于在同一直线上焊盘(焊盘个数大于4)间的距离小于0.4mm的焊点,在加白油的基础上,元件长边与波峰方向尽量平行的,则在末尾那个焊盘处增加一个空焊盘或将末尾那个焊盘加大,以便吃下拖尾焊锡减少连焊。