来自专治PCB疑难杂症总群和主群的疑难杂症(添加杨医生微信号:johnnyyang206可入群讨论):很多PCBdesigner搞不清板子到底要不要塞孔?塞孔有什么好处,不塞孔会不会有短路的风险;盘中孔为什么要用到树脂塞孔?什么又是树脂塞孔?结论是:既然不知道就都交给板厂吧,板厂怎么处理就怎么做。于是乎板厂导向型的设计就出现了。

杨医生先提几个相关的问题?看看下面的疑难杂症是否能知道。

1,半塞孔和全塞孔有啥区别?如何理解半塞孔和全塞孔?

2, PCB绿油塞孔和绿油开窗有什么区别?

3,塞孔与不塞孔的优劣势?如何选择到底塞不塞?

4,BGA区域塞孔的理由是什么?可不可以不塞?

5,电镀塞孔和树脂塞孔有什么区别?

首先先来点基础知识分析,后面的疑难杂症解析就容易了。

第一个问题针对半塞孔和全塞孔杨医生分析:

全塞孔就是整个过孔都被绿油塞住,一般是TOP和BOT双面往孔内塞绿油,饱满度80%以上;半塞孔是指从一面塞,不透光,半塞孔的,饱满度不好控制,一般工厂只能做到30-50%左右,以工厂自身能力为准,主要应用于,一面开窗,一面不开窗的区域,如屏蔽罩、散热盘。常规的VIA的塞孔方式都是全塞孔处理。

为什么很少有做半塞孔的?

因为半塞孔工艺孔壁内部空间有很多死角,容易藏化学药水,无法清洗干净,容易造成后续使用的可靠性问题,后续焊接时,也容易进锡珠,引起安全问题。工厂塞孔的材料一般只有绝缘材料,材质和pcb板的材质类似,工厂的材料一般没有用金属材料塞孔的。另外加厚阻焊层至18微米,能有效的防止金属机构件与VIA短路。另外,加厚阻焊至18um,一般就是工厂的极限。工厂很少做厚度大于18um的阻焊,另外厚度大于18um的阻焊需要增加较多成本,而且工序较复杂(默认阻焊的厚度一般是10um)。

第二个问题针对绿油塞孔和绿油开窗杨医生分析:

绿油塞孔是将过孔中塞绿油,一般以塞满三分之二部分,不透光较好。一般如果过孔较大,根据板厂的制造能力不一样,油墨塞孔的大小也不一样,一般的16mil以下的可以塞孔,再大的孔要考虑板厂是否能塞。

绿油开窗,主要用于表贴焊盘及器件的插件孔,安装孔,测试点等,这个时候绿油是不能覆盖焊盘及孔内的,因为绿油是非导电物质,如果入孔或入盘,会造成焊接不良,可探测性不良等。 第三个问题针对塞孔与不塞孔杨医生分析: 从塞孔角度来讲,有如下优势,当然有补充的可于杨医生探讨; 1,塞孔可防止PCB过波峰焊时锡从导通孔贯穿元件面造成短路;这也就是说在波峰焊设计区域的范围内(一般焊接面在5mm或以上)没有过孔或者是过孔做塞孔处理的原因。 2,塞孔可防止密间距器件(比如BGA)造成的可能性的短路。这就是设计过程中BGA下的过孔要塞孔的原因。因为没有塞孔,这个出现过短路的案例。 3,避免助焊剂残留在导通孔内; 4,电子厂表面贴装以及元件装配完成后PCB在测试机上要吸真空形成负压才完成: 5,防止表面锡膏流入孔内造成虚焊,影响贴装;这一点在散热焊盘加过孔上体现得最明显。 6,防止过波峰焊时锡珠弹出,造成短路。 7,塞孔对SMT 制程会有一定的帮助。 从不塞孔的角度来讲,有如下优势,当然有补充的可于杨医生探讨; 1,有些VIA孔(通孔)是绿油开窗,因为这些孔是测试孔,PROBE要接触的. 2,绿油塞孔不能100% 的填平, 所以在PCB 的制程上会有化学液滞留在孔内从而腐蚀的可能。而不塞则可以。 3,如果是采用两面塞孔,中间容易有气泡,在SMT 制程上会膨胀,爆裂。 比如塞孔板常见的图形中描述问题,起泡问题,锡珠问题,弹油问题,暴孔问题,透光裂痕问题等在塞孔中都有可能出现。(不要被这些吓到了,就不敢塞孔了,其实这个还和塞孔工艺有关,大部分出现的问题还是可以管控的) 那既然都有优缺点,如何选择塞孔还是不塞孔,杨医生给个结论吧。做了那么多分析,就是为了给一个指导建设性的结论,结论当然在文末。

第四个问题关于BGA区域塞孔杨医生分析:

离焊盘很近的过孔或者密集的走线过孔(尺寸小于0.4mm,一般为0.3/0.25mm较多见),为防止短路,是需要塞孔处理的。所以BGA器件下面建议塞孔处理。不塞孔有风险!

那既然都有优缺点,如何选择塞孔还是不塞孔,杨医生给个结论吧。做了那么多分析,就是为了给一个指导建设性的结论,结论当然在文末。

第四个问题关于BGA区域塞孔杨医生分析:

离焊盘很近的过孔或者密集的走线过孔(尺寸小于0.4mm,一般为0.3/0.25mm较多见),为防止短路,是需要塞孔处理的。所以BGA器件下面建议塞孔处理。不塞孔有风险!

如果是BGA底部的过孔:如果不是测试点,可都做塞孔处理,防止短路及藏锡珠。如果要做为测试点,可以bot面开窗。 第五个和六个问题杨医生需要具体阐述和分析,希望能给群友的疑难杂症写明白。其实电镀塞孔很好理解,就是通过镀铜将过孔填满,孔内孔表面全是金属。没有空隙,对焊接有好处,抗氧化也好,但对工艺能力要求很高,一般厂家做不了。 整体理解下塞孔的不同,我们先来几张图片以便更好的理解: 两面盖油

两面盖油

不塞孔,即过孔开窗

不塞孔,即过孔开窗

单面油墨塞孔

单面油墨塞孔

两面塞孔,也叫全塞孔

两面塞孔,也叫全塞孔

盘中孔设计

盘中孔设计

导电金属塞孔

关于塞孔流程和塞孔方法就简单介绍下,毕竟这主要与板厂工艺有关:

大部分的塞孔流程方式有:

1,先塞孔后印板面油墨

2,连塞带印

3,在绿油加工前塞孔

4,喷锡后塞孔

比较下不同塞孔方法。

导电金属塞孔

关于塞孔流程和塞孔方法就简单介绍下,毕竟这主要与板厂工艺有关:

大部分的塞孔流程方式有:

1,先塞孔后印板面油墨

2,连塞带印

3,在绿油加工前塞孔

4,喷锡后塞孔

比较下不同塞孔方法。

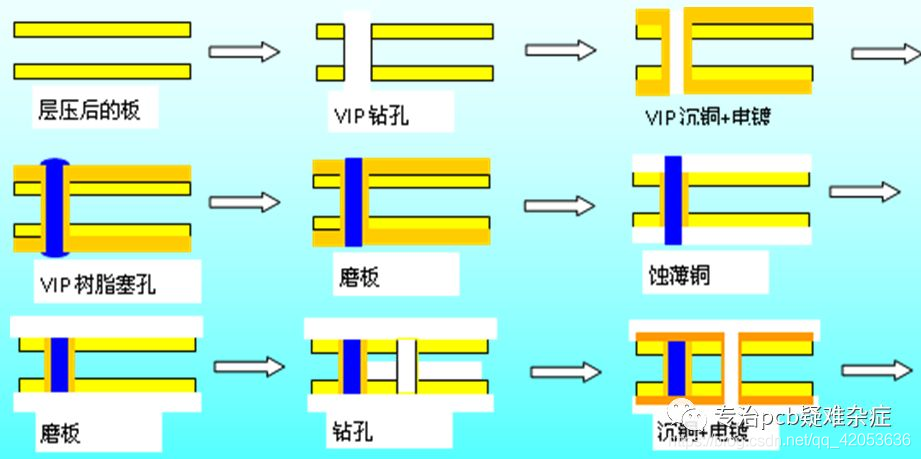

Q1:那VIP (via in pad) 盘中孔设计又是怎么一回事?

杨医生回复:目前线路板越来越往高密度、互联化发展,已经没有更多的空间放置这些连接通孔的导线和焊盘,于是在这种背景下,将过孔打在盘上的工艺应运而生。简单点说就是把已孔电镀过的导通孔再经过丝网漏印填料(绝缘树脂或导电浆等)来堵塞导通孔,然后经过烘干固化、抛磨,再经过电镀,这样一来整个在制板的表面都被镀铜所覆盖,再也看不到导通孔了。

盘中孔设计作用也是非常明显的:比如提高了电子产品的电气性能和可靠性,使信号传输导线缩短,减小传输线路的感抗和容抗以及内外部电磁干扰等。

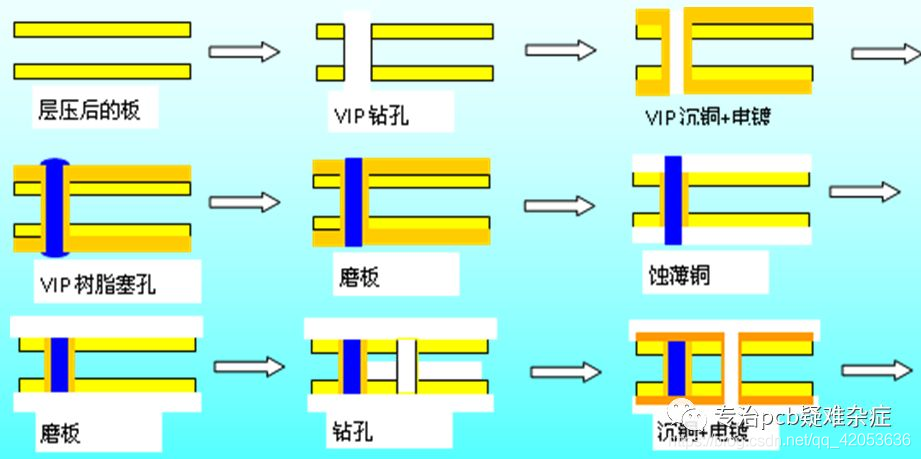

接着我们来了解下盘中孔的基本流程。

Q1:那VIP (via in pad) 盘中孔设计又是怎么一回事?

杨医生回复:目前线路板越来越往高密度、互联化发展,已经没有更多的空间放置这些连接通孔的导线和焊盘,于是在这种背景下,将过孔打在盘上的工艺应运而生。简单点说就是把已孔电镀过的导通孔再经过丝网漏印填料(绝缘树脂或导电浆等)来堵塞导通孔,然后经过烘干固化、抛磨,再经过电镀,这样一来整个在制板的表面都被镀铜所覆盖,再也看不到导通孔了。

盘中孔设计作用也是非常明显的:比如提高了电子产品的电气性能和可靠性,使信号传输导线缩短,减小传输线路的感抗和容抗以及内外部电磁干扰等。

接着我们来了解下盘中孔的基本流程。

Q2,我们经常屏蔽罩上的过孔或者散热焊盘的过孔都是两面开窗处理,但是又要求整板塞孔,经常会遇到板厂反馈回来的工程确认,这是怎么回事?

杨医生回复:确实有这个问题存在,因为我们在设计的加工文件里并没有描述清楚,一方面又要求整板塞孔处理,一方面又在焊盘和屏蔽罩区域开窗处理。这种问题一般会带来工板厂的工程确认。比如:双面开窗的过孔,如一面为钢网,则从另一面单面塞孔制作,,接受塞孔的孔边有油圈;或者双面开窗的过孔按原稿不塞孔,接受油墨入孔堵孔、漏锡风险;

如果是散热焊盘,空间足够的话,双面都做亮铜处理,不塞孔处理,更好的散热。至于漏锡的风险,我们在设计钢网的时候需要避开过孔,这样就解决了漏锡的风险。

如果是屏蔽罩上的过孔,直接可以接收双面开窗处理。

Q3,塞孔工艺有什么可以参考的标准

杨医生回复:可以学习下IPC标准的IPC 4761。这个是纯英文的,英语不好的学习起来有难度。仅供参考。

详细:IPC 4761-Design Guide for Protection of PrintedBoard Via Structures。

Q4,那板子塞不塞孔杨医生最终的结论是什么?

杨医生回复:这个只能是建议,并不是结论,也并不是什么标准,仅供参考。

第一点:客户有要求,在满足设计和工艺要求的情况下听客户的。

第二点:如果没有特殊要求,可以整板塞孔处理。

第三点:如果要过孔开窗处理,注意波峰焊区域局部塞孔或者没有过孔以及密间距比如BGA区域需要局部塞孔处理。

第四点:如果你希望拿到的扳子,所有过孔的焊盘表面、孔内,和其他器件焊盘一样都喷漆(或其他表面工艺),过孔阻焊就做开窗处理,过孔的导通性比较好。

编撰:杨医生 审校:陈医生

关注杨医生微信公众号:专治pcb疑难杂症 (PCBDoctor) 解决遇到的各种PCB疑难杂症。

Q2,我们经常屏蔽罩上的过孔或者散热焊盘的过孔都是两面开窗处理,但是又要求整板塞孔,经常会遇到板厂反馈回来的工程确认,这是怎么回事?

杨医生回复:确实有这个问题存在,因为我们在设计的加工文件里并没有描述清楚,一方面又要求整板塞孔处理,一方面又在焊盘和屏蔽罩区域开窗处理。这种问题一般会带来工板厂的工程确认。比如:双面开窗的过孔,如一面为钢网,则从另一面单面塞孔制作,,接受塞孔的孔边有油圈;或者双面开窗的过孔按原稿不塞孔,接受油墨入孔堵孔、漏锡风险;

如果是散热焊盘,空间足够的话,双面都做亮铜处理,不塞孔处理,更好的散热。至于漏锡的风险,我们在设计钢网的时候需要避开过孔,这样就解决了漏锡的风险。

如果是屏蔽罩上的过孔,直接可以接收双面开窗处理。

Q3,塞孔工艺有什么可以参考的标准

杨医生回复:可以学习下IPC标准的IPC 4761。这个是纯英文的,英语不好的学习起来有难度。仅供参考。

详细:IPC 4761-Design Guide for Protection of PrintedBoard Via Structures。

Q4,那板子塞不塞孔杨医生最终的结论是什么?

杨医生回复:这个只能是建议,并不是结论,也并不是什么标准,仅供参考。

第一点:客户有要求,在满足设计和工艺要求的情况下听客户的。

第二点:如果没有特殊要求,可以整板塞孔处理。

第三点:如果要过孔开窗处理,注意波峰焊区域局部塞孔或者没有过孔以及密间距比如BGA区域需要局部塞孔处理。

第四点:如果你希望拿到的扳子,所有过孔的焊盘表面、孔内,和其他器件焊盘一样都喷漆(或其他表面工艺),过孔阻焊就做开窗处理,过孔的导通性比较好。

编撰:杨医生 审校:陈医生

关注杨医生微信公众号:专治pcb疑难杂症 (PCBDoctor) 解决遇到的各种PCB疑难杂症。

杨医生简介 杨医生,80后,曾多次美国硅谷深造,高级PCB设计工程师,技术专家,曾获得四项PCB设计专利;设计过的产品项目数量总和500+,设计的最大单板项目50000pin+,设计过32层的硬板PCB项目以及16+4的软硬结合板项目,设计过1阶,2阶,3阶以及任意阶的HDI项目,擅长领域包括但不限于:PCB板级信号完整性分析,PCB板级电源完整性分析,PCB封装计,PCB layout设计,PCB工艺分析,板级EMC电磁兼容分析;杨医生医道:治于无形而出于前。

绿油开窗,主要用于表贴焊盘及器件的插件孔,安装孔,测试点等,这个时候绿油是不能覆盖焊盘及孔内的,因为绿油是非导电物质,如果入孔或入盘,会造成焊接不良,可探测性不良等。 第三个问题针对塞孔与不塞孔杨医生分析: 从塞孔角度来讲,有如下优势,当然有补充的可于杨医生探讨; 1,塞孔可防止PCB过波峰焊时锡从导通孔贯穿元件面造成短路;这也就是说在波峰焊设计区域的范围内(一般焊接面在5mm或以上)没有过孔或者是过孔做塞孔处理的原因。 2,塞孔可防止密间距器件(比如BGA)造成的可能性的短路。这就是设计过程中BGA下的过孔要塞孔的原因。因为没有塞孔,这个出现过短路的案例。 3,避免助焊剂残留在导通孔内; 4,电子厂表面贴装以及元件装配完成后PCB在测试机上要吸真空形成负压才完成: 5,防止表面锡膏流入孔内造成虚焊,影响贴装;这一点在散热焊盘加过孔上体现得最明显。 6,防止过波峰焊时锡珠弹出,造成短路。 7,塞孔对SMT 制程会有一定的帮助。 从不塞孔的角度来讲,有如下优势,当然有补充的可于杨医生探讨; 1,有些VIA孔(通孔)是绿油开窗,因为这些孔是测试孔,PROBE要接触的. 2,绿油塞孔不能100% 的填平, 所以在PCB 的制程上会有化学液滞留在孔内从而腐蚀的可能。而不塞则可以。 3,如果是采用两面塞孔,中间容易有气泡,在SMT 制程上会膨胀,爆裂。 比如塞孔板常见的图形中描述问题,起泡问题,锡珠问题,弹油问题,暴孔问题,透光裂痕问题等在塞孔中都有可能出现。(不要被这些吓到了,就不敢塞孔了,其实这个还和塞孔工艺有关,大部分出现的问题还是可以管控的)

那既然都有优缺点,如何选择塞孔还是不塞孔,杨医生给个结论吧。做了那么多分析,就是为了给一个指导建设性的结论,结论当然在文末。

第四个问题关于BGA区域塞孔杨医生分析:

离焊盘很近的过孔或者密集的走线过孔(尺寸小于0.4mm,一般为0.3/0.25mm较多见),为防止短路,是需要塞孔处理的。所以BGA器件下面建议塞孔处理。不塞孔有风险!

那既然都有优缺点,如何选择塞孔还是不塞孔,杨医生给个结论吧。做了那么多分析,就是为了给一个指导建设性的结论,结论当然在文末。

第四个问题关于BGA区域塞孔杨医生分析:

离焊盘很近的过孔或者密集的走线过孔(尺寸小于0.4mm,一般为0.3/0.25mm较多见),为防止短路,是需要塞孔处理的。所以BGA器件下面建议塞孔处理。不塞孔有风险!如果是BGA底部的过孔:如果不是测试点,可都做塞孔处理,防止短路及藏锡珠。如果要做为测试点,可以bot面开窗。 第五个和六个问题杨医生需要具体阐述和分析,希望能给群友的疑难杂症写明白。其实电镀塞孔很好理解,就是通过镀铜将过孔填满,孔内孔表面全是金属。没有空隙,对焊接有好处,抗氧化也好,但对工艺能力要求很高,一般厂家做不了。 整体理解下塞孔的不同,我们先来几张图片以便更好的理解:

两面盖油

两面盖油

不塞孔,即过孔开窗

不塞孔,即过孔开窗

单面油墨塞孔

单面油墨塞孔

两面塞孔,也叫全塞孔

两面塞孔,也叫全塞孔

盘中孔设计

盘中孔设计

导电金属塞孔

关于塞孔流程和塞孔方法就简单介绍下,毕竟这主要与板厂工艺有关:

大部分的塞孔流程方式有:

1,先塞孔后印板面油墨

2,连塞带印

3,在绿油加工前塞孔

4,喷锡后塞孔

比较下不同塞孔方法。

导电金属塞孔

关于塞孔流程和塞孔方法就简单介绍下,毕竟这主要与板厂工艺有关:

大部分的塞孔流程方式有:

1,先塞孔后印板面油墨

2,连塞带印

3,在绿油加工前塞孔

4,喷锡后塞孔

比较下不同塞孔方法。

Q1:那VIP (via in pad) 盘中孔设计又是怎么一回事?

杨医生回复:目前线路板越来越往高密度、互联化发展,已经没有更多的空间放置这些连接通孔的导线和焊盘,于是在这种背景下,将过孔打在盘上的工艺应运而生。简单点说就是把已孔电镀过的导通孔再经过丝网漏印填料(绝缘树脂或导电浆等)来堵塞导通孔,然后经过烘干固化、抛磨,再经过电镀,这样一来整个在制板的表面都被镀铜所覆盖,再也看不到导通孔了。

盘中孔设计作用也是非常明显的:比如提高了电子产品的电气性能和可靠性,使信号传输导线缩短,减小传输线路的感抗和容抗以及内外部电磁干扰等。

接着我们来了解下盘中孔的基本流程。

Q1:那VIP (via in pad) 盘中孔设计又是怎么一回事?

杨医生回复:目前线路板越来越往高密度、互联化发展,已经没有更多的空间放置这些连接通孔的导线和焊盘,于是在这种背景下,将过孔打在盘上的工艺应运而生。简单点说就是把已孔电镀过的导通孔再经过丝网漏印填料(绝缘树脂或导电浆等)来堵塞导通孔,然后经过烘干固化、抛磨,再经过电镀,这样一来整个在制板的表面都被镀铜所覆盖,再也看不到导通孔了。

盘中孔设计作用也是非常明显的:比如提高了电子产品的电气性能和可靠性,使信号传输导线缩短,减小传输线路的感抗和容抗以及内外部电磁干扰等。

接着我们来了解下盘中孔的基本流程。

Q2,我们经常屏蔽罩上的过孔或者散热焊盘的过孔都是两面开窗处理,但是又要求整板塞孔,经常会遇到板厂反馈回来的工程确认,这是怎么回事?

杨医生回复:确实有这个问题存在,因为我们在设计的加工文件里并没有描述清楚,一方面又要求整板塞孔处理,一方面又在焊盘和屏蔽罩区域开窗处理。这种问题一般会带来工板厂的工程确认。比如:双面开窗的过孔,如一面为钢网,则从另一面单面塞孔制作,,接受塞孔的孔边有油圈;或者双面开窗的过孔按原稿不塞孔,接受油墨入孔堵孔、漏锡风险;

如果是散热焊盘,空间足够的话,双面都做亮铜处理,不塞孔处理,更好的散热。至于漏锡的风险,我们在设计钢网的时候需要避开过孔,这样就解决了漏锡的风险。

如果是屏蔽罩上的过孔,直接可以接收双面开窗处理。

Q3,塞孔工艺有什么可以参考的标准

杨医生回复:可以学习下IPC标准的IPC 4761。这个是纯英文的,英语不好的学习起来有难度。仅供参考。

详细:IPC 4761-Design Guide for Protection of PrintedBoard Via Structures。

Q4,那板子塞不塞孔杨医生最终的结论是什么?

杨医生回复:这个只能是建议,并不是结论,也并不是什么标准,仅供参考。

第一点:客户有要求,在满足设计和工艺要求的情况下听客户的。

第二点:如果没有特殊要求,可以整板塞孔处理。

第三点:如果要过孔开窗处理,注意波峰焊区域局部塞孔或者没有过孔以及密间距比如BGA区域需要局部塞孔处理。

第四点:如果你希望拿到的扳子,所有过孔的焊盘表面、孔内,和其他器件焊盘一样都喷漆(或其他表面工艺),过孔阻焊就做开窗处理,过孔的导通性比较好。

编撰:杨医生 审校:陈医生

关注杨医生微信公众号:专治pcb疑难杂症 (PCBDoctor) 解决遇到的各种PCB疑难杂症。

Q2,我们经常屏蔽罩上的过孔或者散热焊盘的过孔都是两面开窗处理,但是又要求整板塞孔,经常会遇到板厂反馈回来的工程确认,这是怎么回事?

杨医生回复:确实有这个问题存在,因为我们在设计的加工文件里并没有描述清楚,一方面又要求整板塞孔处理,一方面又在焊盘和屏蔽罩区域开窗处理。这种问题一般会带来工板厂的工程确认。比如:双面开窗的过孔,如一面为钢网,则从另一面单面塞孔制作,,接受塞孔的孔边有油圈;或者双面开窗的过孔按原稿不塞孔,接受油墨入孔堵孔、漏锡风险;

如果是散热焊盘,空间足够的话,双面都做亮铜处理,不塞孔处理,更好的散热。至于漏锡的风险,我们在设计钢网的时候需要避开过孔,这样就解决了漏锡的风险。

如果是屏蔽罩上的过孔,直接可以接收双面开窗处理。

Q3,塞孔工艺有什么可以参考的标准

杨医生回复:可以学习下IPC标准的IPC 4761。这个是纯英文的,英语不好的学习起来有难度。仅供参考。

详细:IPC 4761-Design Guide for Protection of PrintedBoard Via Structures。

Q4,那板子塞不塞孔杨医生最终的结论是什么?

杨医生回复:这个只能是建议,并不是结论,也并不是什么标准,仅供参考。

第一点:客户有要求,在满足设计和工艺要求的情况下听客户的。

第二点:如果没有特殊要求,可以整板塞孔处理。

第三点:如果要过孔开窗处理,注意波峰焊区域局部塞孔或者没有过孔以及密间距比如BGA区域需要局部塞孔处理。

第四点:如果你希望拿到的扳子,所有过孔的焊盘表面、孔内,和其他器件焊盘一样都喷漆(或其他表面工艺),过孔阻焊就做开窗处理,过孔的导通性比较好。

编撰:杨医生 审校:陈医生

关注杨医生微信公众号:专治pcb疑难杂症 (PCBDoctor) 解决遇到的各种PCB疑难杂症。

杨医生简介 杨医生,80后,曾多次美国硅谷深造,高级PCB设计工程师,技术专家,曾获得四项PCB设计专利;设计过的产品项目数量总和500+,设计的最大单板项目50000pin+,设计过32层的硬板PCB项目以及16+4的软硬结合板项目,设计过1阶,2阶,3阶以及任意阶的HDI项目,擅长领域包括但不限于:PCB板级信号完整性分析,PCB板级电源完整性分析,PCB封装计,PCB layout设计,PCB工艺分析,板级EMC电磁兼容分析;杨医生医道:治于无形而出于前。