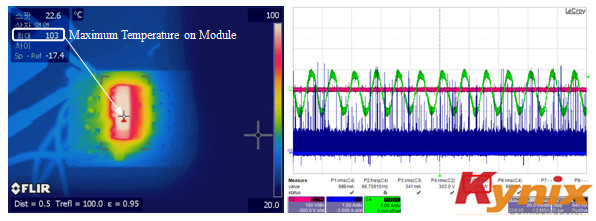

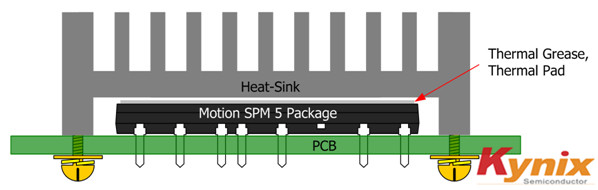

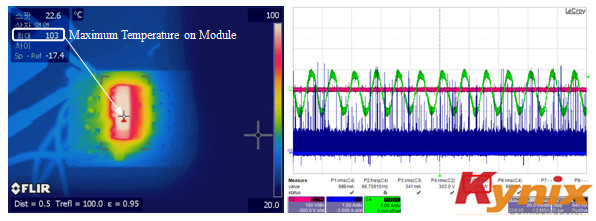

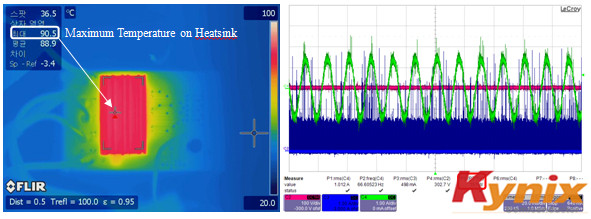

运动®SPM产品5多种额定功率从10 W至100 W,并有针对性的应用,如小功率电机驱动器包括小功率风机电机,洗碗机和循环泵。这些产品包括自举二极管、欠压锁定(UVLO)的高压保护功能和热感应功能。运动®5 SPM产品具有较低的待机电流,这是理想的小功率电机驱动应用。已经有大量的用户采用SPM®运动5到他们的产品,因为这些好的特点,但有些客户要附加散热片提高了驱动功率。低功率应用中通常不使用散热片散热即使电机底盘有时用作散热器。例如,一个100瓦的模块可以扩展到150 W使用的散热器。(DUT:fsb50550a,操作条件:V = 300 V的VCC = 15 V,FSW = 5千赫,正弦脉宽调制,TAmb。= 54℃,theatsink = 100℃,散热器的尺寸(dxwxh):40 x 24 x 15毫米。结果将与散热器和热胶粘剂的选择有所不同。) 无散热器电机运行试验图像

图1:电机运行测试无散热器(fsb50550a,TC = 103℃引脚= 100 W) 热沉电机运行试验图像

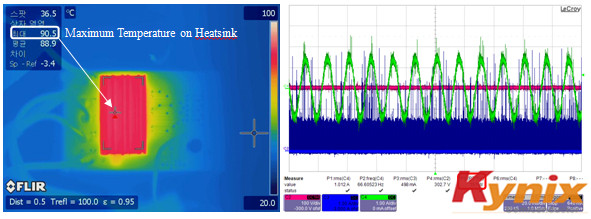

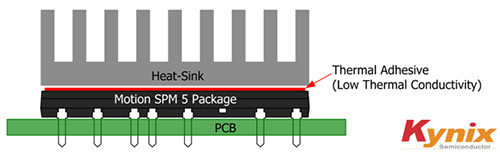

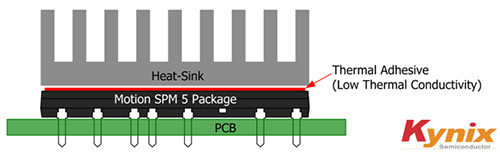

图1-B:与散热器电机运行测试(fsb50550a,TC = 90.5℃引脚= 150 W) 然而,如果用户试图从相同的功率模块驱动更高功率、安装散热器可以比较容易的解决方案。由于SPM 5软件包没有安装孔,散热器,将散热器的SPM 5包是不容易的。我们将讨论如何将散热器在SPM 5软件介绍。 A.热粘合材料 为了扩大SPM®5模块的功率范围内,小尺寸的散热器是足够的因为他们的主要应用于低功耗的系统。方法是用高导热胶材料的附加散热片的封装,因此,比其他方法更容易。典型的导热胶粘剂乐泰384与导热系数0.717 W / m•[ k ]。需要注意的是,热熔胶本身并不提供传热散热的重要。热胶使传热模块与散热器之间的易用性。 热粘合材料的图像

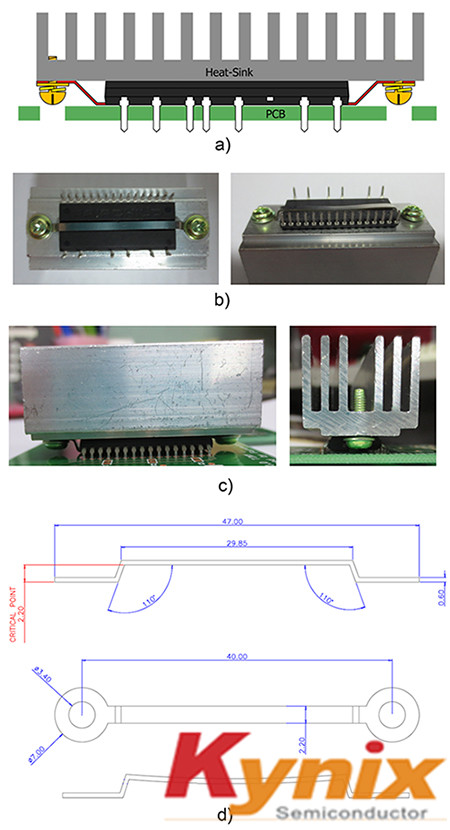

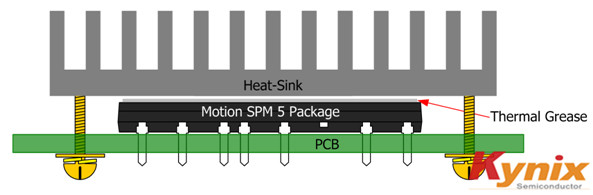

图2:热粘合材料。 用螺丝直接组装PCB(1) 方法B使用螺钉将SPM®5封装连接到散热器。这种方法对外部振动是稳定的,这在电机应用中可能是常见的。在组装散热器时,用户必须小心不要弯曲PCB。如果螺栓拧紧太强,它可能会导致冷焊接或焊接裂纹周围安装孔周围的组件。 用螺钉直接组装PCB图像

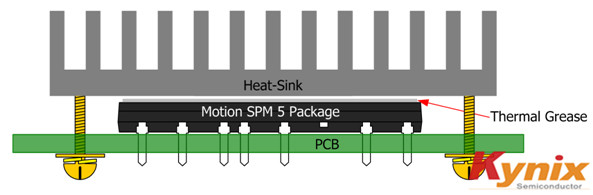

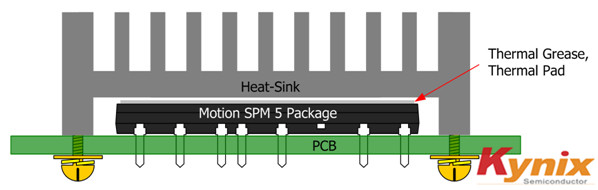

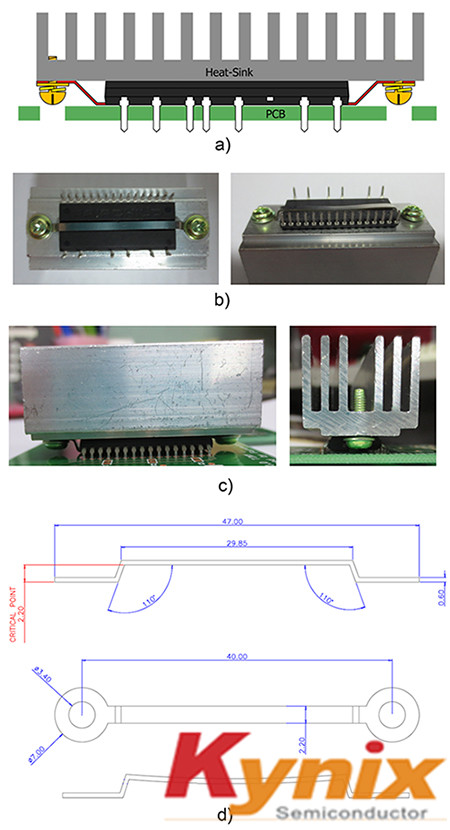

图3:用螺丝直接组装PCB(1)。 用螺丝直接组装PCB(2) 方法C是方法B的改进版本。关键是散热器的形状,以防止PCB弯曲。这种方法可以减少由于PCB弯曲引起的冷焊料的可能性,但需要更多的PCB空间。散热器和SPM®5封装之间的间隙应该由导热垫或热润滑脂填充。 用螺钉直接组装PCB图像

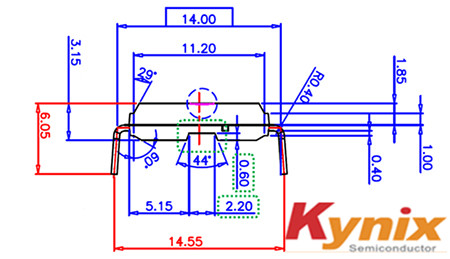

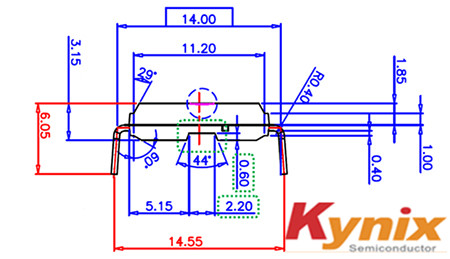

图4:用螺丝直接组装PCB(2)。 D.散热器夹 方法D利用包的唯一形状。如图4中的绿 {MOD}虚线所示,SPM®5封装在封装的底部中心具有沟槽。可以设计一个夹子,使得包装可以通过这个夹子组装到散热器。 散热器夹图的图像

图5:散热器夹图。 在应用这种方法时,重要的是剪辑的形状和材料。为了保持包装紧密和稳定,夹子必须在一定程度上具有张力。夹子的宽度和厚度不应超过SPM5封装中沟槽的尺寸。图6D是一个剪辑的例子。与其它方法相比,D方法具有批量生产的优点。此外,方法D可以提高生产率(吞吐量),因为用户可以在PCB组装过程之前将SPM组装到散热器。 散热片图像

图6:散热器夹。 总结 一些散热器附着方法在这里已经被一些用户采用。然而,为了在实际应用中应用这些方法,我们必须考虑到在每个应用中基于不同操作条件的许多事情。例如,客户可能不将方法A应用于具有严重振动的应用中,因为散热器可以从封装中分离。客户应通过振动测试来验证可靠性,以应用方法A或B。此外,在使用方法A时,可以考虑导热性粘合剂分配器以提高生产率。本文中所描述的方法意在演示一些基本概念和客户。在实际生产中应用这些方法之前,必须验证其有效性和可靠性。

图1:电机运行测试无散热器(fsb50550a,TC = 103℃引脚= 100 W) 热沉电机运行试验图像

图1-B:与散热器电机运行测试(fsb50550a,TC = 90.5℃引脚= 150 W) 然而,如果用户试图从相同的功率模块驱动更高功率、安装散热器可以比较容易的解决方案。由于SPM 5软件包没有安装孔,散热器,将散热器的SPM 5包是不容易的。我们将讨论如何将散热器在SPM 5软件介绍。 A.热粘合材料 为了扩大SPM®5模块的功率范围内,小尺寸的散热器是足够的因为他们的主要应用于低功耗的系统。方法是用高导热胶材料的附加散热片的封装,因此,比其他方法更容易。典型的导热胶粘剂乐泰384与导热系数0.717 W / m•[ k ]。需要注意的是,热熔胶本身并不提供传热散热的重要。热胶使传热模块与散热器之间的易用性。 热粘合材料的图像

图2:热粘合材料。 用螺丝直接组装PCB(1) 方法B使用螺钉将SPM®5封装连接到散热器。这种方法对外部振动是稳定的,这在电机应用中可能是常见的。在组装散热器时,用户必须小心不要弯曲PCB。如果螺栓拧紧太强,它可能会导致冷焊接或焊接裂纹周围安装孔周围的组件。 用螺钉直接组装PCB图像

图3:用螺丝直接组装PCB(1)。 用螺丝直接组装PCB(2) 方法C是方法B的改进版本。关键是散热器的形状,以防止PCB弯曲。这种方法可以减少由于PCB弯曲引起的冷焊料的可能性,但需要更多的PCB空间。散热器和SPM®5封装之间的间隙应该由导热垫或热润滑脂填充。 用螺钉直接组装PCB图像

图4:用螺丝直接组装PCB(2)。 D.散热器夹 方法D利用包的唯一形状。如图4中的绿 {MOD}虚线所示,SPM®5封装在封装的底部中心具有沟槽。可以设计一个夹子,使得包装可以通过这个夹子组装到散热器。 散热器夹图的图像

图5:散热器夹图。 在应用这种方法时,重要的是剪辑的形状和材料。为了保持包装紧密和稳定,夹子必须在一定程度上具有张力。夹子的宽度和厚度不应超过SPM5封装中沟槽的尺寸。图6D是一个剪辑的例子。与其它方法相比,D方法具有批量生产的优点。此外,方法D可以提高生产率(吞吐量),因为用户可以在PCB组装过程之前将SPM组装到散热器。 散热片图像

图6:散热器夹。 总结 一些散热器附着方法在这里已经被一些用户采用。然而,为了在实际应用中应用这些方法,我们必须考虑到在每个应用中基于不同操作条件的许多事情。例如,客户可能不将方法A应用于具有严重振动的应用中,因为散热器可以从封装中分离。客户应通过振动测试来验证可靠性,以应用方法A或B。此外,在使用方法A时,可以考虑导热性粘合剂分配器以提高生产率。本文中所描述的方法意在演示一些基本概念和客户。在实际生产中应用这些方法之前,必须验证其有效性和可靠性。