工程师必看-PCB设计标准工艺要求(六)

一、导通孔的设计

1.1导通孔位置的设计

a)导通孔的位置主要与再流焊工艺有关,导通孔不能设计在焊盘上,应该通过一小段印制线连接,否则容易产生“立片”、“焊料不足”缺陷,如图32所示。如果导通孔焊盘涂敷有阻焊剂,距离可以小至0.1mm(4mi1)。而对波峰焊一般希望导通孔与焊盘靠得近些,以利于排气,甚至在极端情况下可以设计在焊盘上,只要不被元件压住。

b)导通孔不能设计在焊接面上片式元件的两焊盘之间中心位置,见图33所示。

c)排成一列的无阻焊导通孔焊盘,波峰焊盘的间隔大于0.5mm(20mil),如图34所示。

d)排成一列的无阻焊导通孔焊盘,再流面焊盘的间隔不小于0.2mm(8mi1),如图35所示。

1.2导通孔孔径和焊盘

导通孔主要用作多层板层间电路的连接,在PCB工艺可行条件下孔径和焊盘越小布线密度越高。对导通孔来讲,一般外层焊盘最小环宽不应小于0.127mm(5mi1),一般内层焊盘最小环宽不应小于0.2mm(8mi1)。推荐导通孔孔径及焊盘尺寸见表13。如果用做测试,要求焊盘外径≥0.9mm。目前厂家的最小CNC钻孔成品尺寸位0.2mm。

1.3导通孔的阻焊设计

1.3.1导通孔阻焊的几种方式

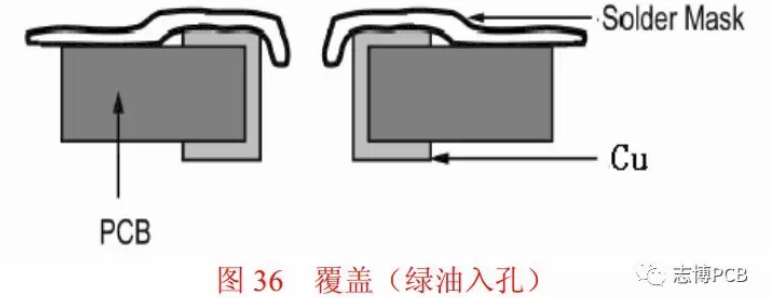

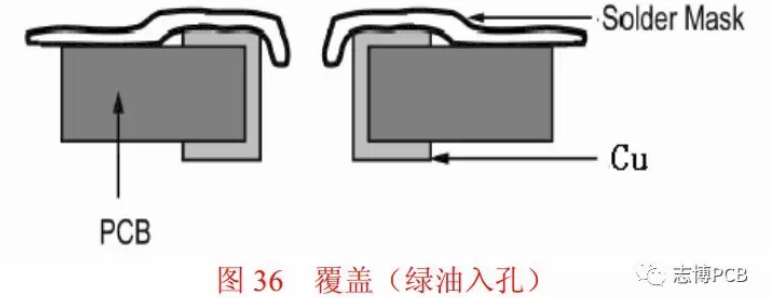

a)覆盖(单面绿油入孔),如图36所示。由于PCB制造和焊接时会有气泡产生,影响可靠性,除非不得已情况下,尽量不要采用这种方式。

b)开小窗,如图37所示。

c)开满窗,如图38所示。

d)塞孔,如图39所示。

1.3.2BGA导通孔设计

a)区域的导通孔设计(见表14)

b)BGA区域以外的导通孔设计(见表15)

二、螺钉/铆钉孔

二、螺钉/铆钉孔

2.1螺钉孔设计

2.1.1螺钉安装空间见表16

2.1.2接地螺钉安装孔(星月孔)的设计(PCB厚度要求≤3mm)采用9.1推荐III、IV、V组装形式的单板(要进行波峰焊接),而且装配的单板或器件之间仅有螺钉连接的情况下,螺钉孔推荐采用星月孔进行设计,具体详细设计见Q/ZX04.100.4。这样设计,在波峰焊接时,可以减少贴胶纸工序,提高了生产效率,降低了生产成本。

2.2铆钉孔孔径及装配空间铆钉孔孔径及装配空间见表17。

三、阻焊层设计

三、阻焊层设计

阻焊层主要目的是防止波峰焊焊接时桥连现象的产生。阻焊膜的设计主要是确定开窗方式和焊盘余隙。

3.1开窗方式

a)当表面组装元件焊盘间隙≥0.25mm(10mi1)时,采用单焊盘式窗口设计;间隙〈0.25mm(10mi1)时,采用群焊盘式窗口设计,如图40所示。

b)对金手指,应该开大窗口(类似群焊盘式),且金手指顶部与附近焊盘间距离须≥0.5mm(20mi1)。

e)导通孔阻焊方式应根据PCB的生产工艺流程来设计,具体可参考14.3。

f)连接导线焊盘,如果导线需要无阻焊设计(如射频电路),建议在器件焊盘处加阻焊窗(框)。

3.2焊盘余隙

表面组装PCB的阻焊涂层大多数采用液体光致成象阻焊剂工艺来实现的。采用这种工艺,阻焊窗口的尺寸一般应该比PCB上对应焊盘单边大0.1mm(4mi1),如图41所示,以防止阻焊剂污染焊盘。对细间距器件,单边可以小至0.075mm(3mi1)。

3.3蓝胶的采用

如果PCB在波峰焊前,有非常多的需要保护的地方,如金手指、金属化孔、元件孔,可以考虑在这些地方印刷可剥蓝 {MOD}阻焊剂。

欢迎大家关注我们志博PCB微信公众号,高速pcb设计干货每日更新。

b)开小窗,如图37所示。

b)开小窗,如图37所示。

c)开满窗,如图38所示。

c)开满窗,如图38所示。

d)塞孔,如图39所示。

d)塞孔,如图39所示。

1.3.2BGA导通孔设计

a)区域的导通孔设计(见表14)

1.3.2BGA导通孔设计

a)区域的导通孔设计(见表14)

b)BGA区域以外的导通孔设计(见表15)

b)BGA区域以外的导通孔设计(见表15)

二、螺钉/铆钉孔

2.1螺钉孔设计

2.1.1螺钉安装空间见表16

二、螺钉/铆钉孔

2.1螺钉孔设计

2.1.1螺钉安装空间见表16

2.1.2接地螺钉安装孔(星月孔)的设计(PCB厚度要求≤3mm)采用9.1推荐III、IV、V组装形式的单板(要进行波峰焊接),而且装配的单板或器件之间仅有螺钉连接的情况下,螺钉孔推荐采用星月孔进行设计,具体详细设计见Q/ZX04.100.4。这样设计,在波峰焊接时,可以减少贴胶纸工序,提高了生产效率,降低了生产成本。

2.2铆钉孔孔径及装配空间铆钉孔孔径及装配空间见表17。

2.1.2接地螺钉安装孔(星月孔)的设计(PCB厚度要求≤3mm)采用9.1推荐III、IV、V组装形式的单板(要进行波峰焊接),而且装配的单板或器件之间仅有螺钉连接的情况下,螺钉孔推荐采用星月孔进行设计,具体详细设计见Q/ZX04.100.4。这样设计,在波峰焊接时,可以减少贴胶纸工序,提高了生产效率,降低了生产成本。

2.2铆钉孔孔径及装配空间铆钉孔孔径及装配空间见表17。

三、阻焊层设计

阻焊层主要目的是防止波峰焊焊接时桥连现象的产生。阻焊膜的设计主要是确定开窗方式和焊盘余隙。

3.1开窗方式

a)当表面组装元件焊盘间隙≥0.25mm(10mi1)时,采用单焊盘式窗口设计;间隙〈0.25mm(10mi1)时,采用群焊盘式窗口设计,如图40所示。

b)对金手指,应该开大窗口(类似群焊盘式),且金手指顶部与附近焊盘间距离须≥0.5mm(20mi1)。

e)导通孔阻焊方式应根据PCB的生产工艺流程来设计,具体可参考14.3。

f)连接导线焊盘,如果导线需要无阻焊设计(如射频电路),建议在器件焊盘处加阻焊窗(框)。

3.2焊盘余隙

表面组装PCB的阻焊涂层大多数采用液体光致成象阻焊剂工艺来实现的。采用这种工艺,阻焊窗口的尺寸一般应该比PCB上对应焊盘单边大0.1mm(4mi1),如图41所示,以防止阻焊剂污染焊盘。对细间距器件,单边可以小至0.075mm(3mi1)。

三、阻焊层设计

阻焊层主要目的是防止波峰焊焊接时桥连现象的产生。阻焊膜的设计主要是确定开窗方式和焊盘余隙。

3.1开窗方式

a)当表面组装元件焊盘间隙≥0.25mm(10mi1)时,采用单焊盘式窗口设计;间隙〈0.25mm(10mi1)时,采用群焊盘式窗口设计,如图40所示。

b)对金手指,应该开大窗口(类似群焊盘式),且金手指顶部与附近焊盘间距离须≥0.5mm(20mi1)。

e)导通孔阻焊方式应根据PCB的生产工艺流程来设计,具体可参考14.3。

f)连接导线焊盘,如果导线需要无阻焊设计(如射频电路),建议在器件焊盘处加阻焊窗(框)。

3.2焊盘余隙

表面组装PCB的阻焊涂层大多数采用液体光致成象阻焊剂工艺来实现的。采用这种工艺,阻焊窗口的尺寸一般应该比PCB上对应焊盘单边大0.1mm(4mi1),如图41所示,以防止阻焊剂污染焊盘。对细间距器件,单边可以小至0.075mm(3mi1)。

3.3蓝胶的采用

如果PCB在波峰焊前,有非常多的需要保护的地方,如金手指、金属化孔、元件孔,可以考虑在这些地方印刷可剥蓝 {MOD}阻焊剂。

欢迎大家关注我们志博PCB微信公众号,高速pcb设计干货每日更新。

3.3蓝胶的采用

如果PCB在波峰焊前,有非常多的需要保护的地方,如金手指、金属化孔、元件孔,可以考虑在这些地方印刷可剥蓝 {MOD}阻焊剂。

欢迎大家关注我们志博PCB微信公众号,高速pcb设计干货每日更新。